在金属热处理的世界里,淬火介质是决定工件命运的“关键先生”。上一期,我们深入探讨了淬火油——那桶以稳定温和著称的“魔法油”,它尤其擅长呵护高合金钢与复杂工件,在防变形开裂上表现卓越。

然而,淬火介质家族还有另一位重要成员:淬火液(水基淬火液)。它以水为基,凭借安全、环保、可精准调控的特性,在现代制造业中占据着越来越重要的地位。如果说淬火油是经验丰富的“外科圣手”,那么淬火液便是灵活智能的“全能专家”。

本期,我们将全面解析淬火液,助你在“油”与“水”之间做出最明智的选择。

一、淬火液本质

淬火液,绝非简单地在水中加点“料”。它的核心是一种高科技的水基解决方案,基础是水,关键在于添加的高分子聚合物(如PAG、PVP) 及多种功能性添加剂,其工作原理堪称精妙:

1、“逆溶”成膜

聚合物具有独特的“逆溶性”。当高温工件(>约74℃)浸入时,聚合物瞬间从溶液中析出,在工件表面包裹上一层均匀的隔热膜。

2、控速冷却

这层膜如同一个“智能开关”,有效缓冲了纯水过快的冷却速度。热量必须穿过这层膜才能进入液体,从而使冷却过程变得可控。

3、溶解清洗

工件冷却至低温后,聚合物膜重新溶解于水,工件表面清洁,易于后续处理。

淬火液与淬火油的根本区别正在于此:淬火液的冷却性能可通过改变浓度进行线性、精准的调节,从接近水的速度到接近油的速度,实现了“一剂多能”。

二、淬火液的家族图谱

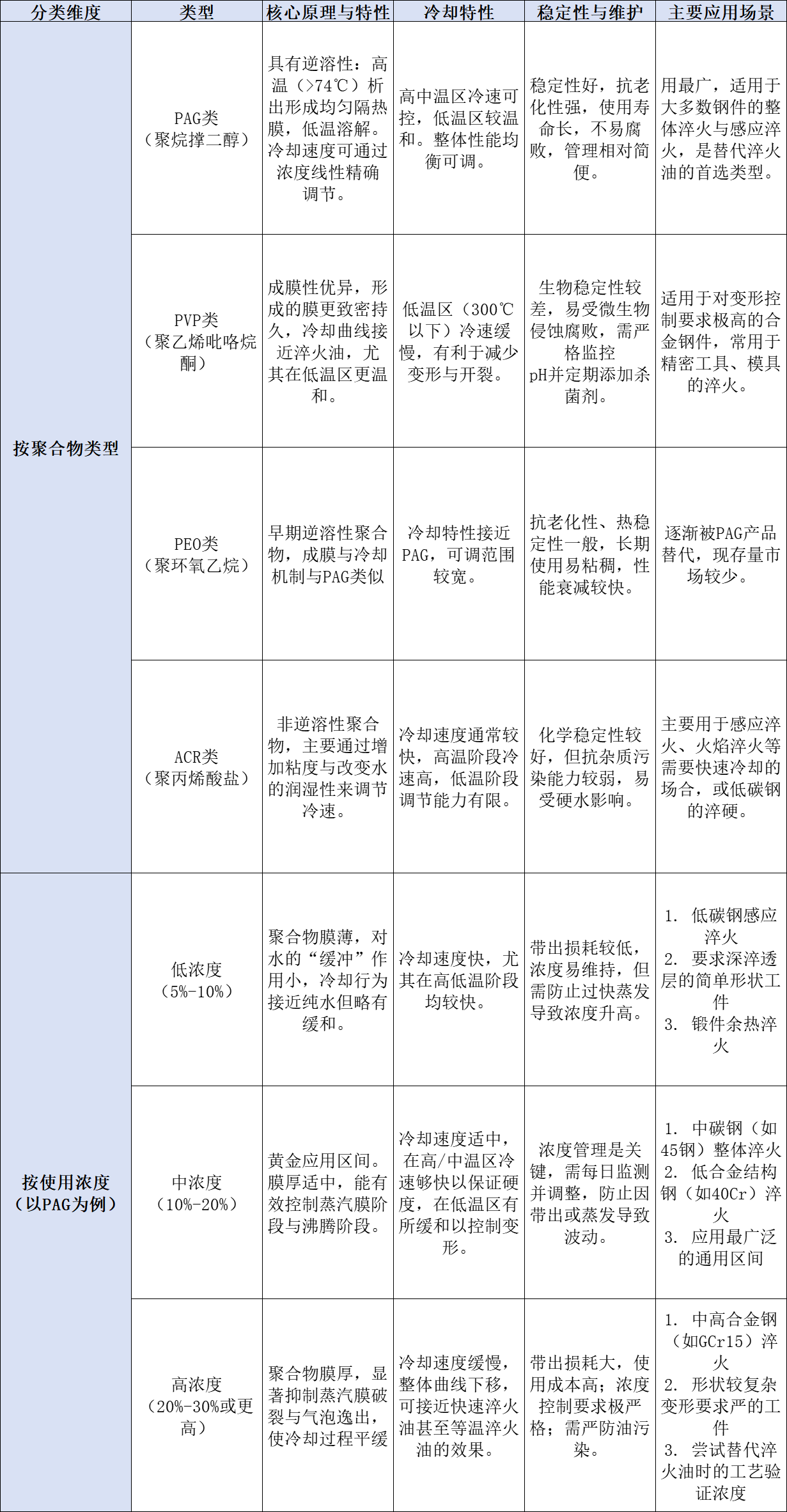

淬火液的性能很大程度上取决于其核心聚合物,以下是淬火液分类的详细表格,清晰对比了不同聚合物类型及浓度区分的核心特性与应用场景:

三、如何精准选型

选择淬火液需要比选择淬火油考虑更多工艺控制因素:

1、工件材料:

低碳钢、低淬透性钢可选择低浓度。

中碳钢、中低合金钢(如40Cr, 42CrMo)是淬火液的主力应用对象,常用中浓度。

对变形要求较高的高合金钢,可尝试使用高浓度,但需经过严格的工艺验证,风险通常仍高于淬火油。

2、工艺要求与工件形状:

要求高硬度、深淬层的简单形状工件,可选低中浓度。

形状相对复杂的工件,必须选用中高浓度以降低冷速,减少变形开裂风险。

对于形状极其复杂、截面突变的工件(如精密模具),淬火油通常是更安全可靠的选择。

3、生产条件与成本:

注重安全环保(无火灾风险)、工作环境清洁、介质成本的车间,淬火液是优选。

具备精细化管理能力,能严格监控浓度、温度、pH值的车间,适合使用淬火液。

四、淬火液的使用之道

淬火液“易学难精”,正确的使用方法决定成败:

1、配液与浓度管控

首次配液必须精确。日常需使用折光仪(配合校正系数) 每日监测浓度,这是生命线。

2、温度与搅拌控制

工作温度通常控制在20-40℃,需配备冷却系统。适度搅拌保证均匀,但避免过度卷入空气。

3、规范的淬火操作

工件应平稳、迅速浸入并适当移动。淬火后工件需及时清洗和防锈(淬火液自身防锈期有限)。

4、槽液系统维护

定期清理氧化皮渣滓,并使用撇油器防止润滑油混入,浮油会破坏冷却均匀性。

五、淬火液的注意事项

1、浓度失控是头号杀手

浓度降低,冷却变快,导致工件开裂;浓度异常升高,冷却不足,硬度不够。必须日常监测!

2、腐败变质问题

尤其是PVP类液体,需定期监测pH值,pH骤降意味着细菌滋生,需立即添加专用杀菌剂。

3、污染防控

油污染和杂质污染会直接破坏聚合物膜,造成工件软点、硬度不均。

4、性能老化

聚合物在高温和剪切力下会降解。除监测浓度外,每季度应用冷却特性测试仪检测一次冷却曲线,判断其真实性能。

5、安全与环保处置

虽无火灾风险,但废液必须作为化工废水交由有资质机构处理,严禁直接排放。

六、结语

淬火液代表的,是一种以科学管理换取性能弹性的现代热处理哲学。它通过精准的浓度调控,在一槽清水中实现了冷却能力的“编程”,为热处理车间带来了安全、清洁与成本控制的革命。

然而,它的“智能”高度依赖于使用者的“精心”。在淬火油的稳定守护与淬火液的灵活智能之间,并不存在绝对的优胜者,只有基于材料、形状、质量与管理的审慎权衡。

如果您有任何关于淬火液的问题,欢迎关注我们!

朗索服务热线:400-158-0977

沪公网安备31011302007526号

沪公网安备31011302007526号